Temperaturkompensation für Sensoren

Veränderungen der Umgebungsbedingungen wirken sich auch auf die Sensoren aus. Die Temperatur hat in der Regel den größten Einfluss auf die Genauigkeit von Druckmessungen. Um den Einfluss der Temperatur auf das Messergebnis zu minimieren, wird häufig die sogenannte Temperaturkompensation eingesetzt. Dazu wird die durch Temperaturschwankungen verursachte Messabweichung ermittelt und der Sensor entsprechend eingestellt.

Was ist Temperaturkompensation?

Temperaturkompensation - Definition

Temperaturkompensation ist das Entgegenwirken oder Korrigieren von unerwünschten Temperatureinflüssen. Dieses Konzept ist bei der Herstellung von Präzisionsbauteilen und vielen elektronischen Komponenten und Baugruppen sehr wichtig.

Aktive und passive Temperaturkompensation

Es gibt zwei Formen der Temperaturkompensation:

-

Passive Kompensation: In der Wheatstone-Brücke werden temperaturabhängige Widerstände zugeschaltet.

-

Aktive Kompensation: In der Heizkammer werden verschiedene Drücke bei steigenden Temperaturen gemessen. Diese Werte werden dann mit den Werten des Kalibrierstandards verglichen. Die so ermittelten Temperaturkoeffizienten werden in die Elektronik des Druckmessumformers eingespeist, so dass in der Praxis auftretende Temperaturfehler nun "aktiv" kompensiert werden können.

Die aktive Temperaturkompensation liefert die genauesten Ergebnisse und ist die am häufigsten verwendete Methode.

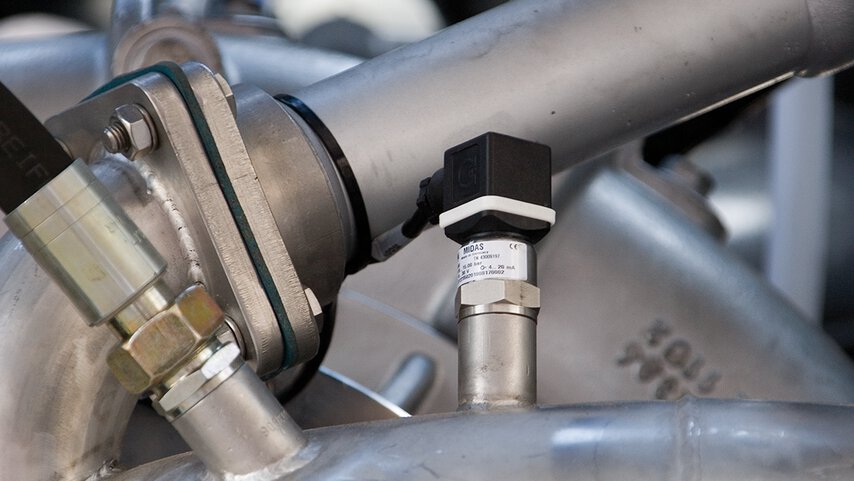

Temperaturkompensation bei Drucksensoren

Digitale Drucksensoren verwenden elektronische Schaltungen, die ein analoges Ausgangssignal proportional zum Eingangsdruck liefern. Es gibt drei temperaturabhängige Faktoren in der Sensorschaltung: die Nulldruck-Ausgangsspannung, der Druckempfindlichkeitsbereich und der Brückenwiderstand. Temperaturkompensierte Sensoren sind mit einigen Korrekturtechniken ausgestattet und minimieren die Auswirkungen von Temperaturschwankungen auf diese Faktoren.

Kaltstellenkompensation bei Thermoelementen

Thermoelemente sind aufgrund ihrer Robustheit, der Wiederholbarkeit der Messungen und der schnellen Ansprechzeit eines der am häufigsten verwendeten Temperaturmessgeräte. Wenn Sie jedoch keine Kaltstellenkompensation im Thermoelementschaltkreis durchführen, ist die Temperaturmessung ungenau.

Die Kaltstellenkompensation ist der Vorgang, bei dem eine Spannung zur Ausgangsspannung des Thermoelements addiert (oder subtrahiert) wird, um den Eindruck zu erwecken, dass die Schweißnaht 0 °C beträgt. In Wirklichkeit hat sie eine andere Temperatur, weil sich das kalte Ende nicht in einem Eisbad befindet.

Möglichkeiten, die Temperatur an der kalten Stelle auszugleichen

-

Kaltstelle bei bekannter, konstanter Temperatur

Eine kleine Verteilerdose kann mit einem Temperaturregler verwendet werden, der sie immer auf einer bestimmten Temperatur hält. Kennt man die Temperatur, bei der sich die Vergleichsstelle befindet, und den Typ des Thermoelements, kann die Temperatur berechnet und kompensiert werden.

-

Automatische Online-Kompensation im Messgerät

Das Messgerät (in Form eines Messumformers, einer DCS-Eingangskarte oder eines Temperaturkalibrators) kann die Vergleichsstellentemperatur ständig messen und automatisch eine Online-Kompensation dieses Fehlers durchführen.

Kompensation von Temperatur und Leitungswiderstand der Anschlussleitungen

Um die Temperatur und den Widerstand der Leitungen auszugleichen, wird eine 3-Draht-Verbindung verwendet. Als Vorsichtsmaßnahme sollten bei der Verwendung eines 3-Leiter-Systems die Anschlussdrähte vom gleichen Typ, der gleichen Länge und dem gleichen Querschnitt sein, um die Effekte der einzelnen Anschlussdrähte auszugleichen.

Konditionierungstemperaturkompensation

Die Abweichung der vom Fühler erfassten Temperatur von der tatsächlichen Temperatur ist abhängig von der Höhe, in der das Klimagerät installiert ist. Dieser Fehler wird durch Änderung der Jumperverbindung auf der Steuerplatine kompensiert.

Tensometer - Temperaturkompensation

Tensometer werden zur Messung von Dehnungen verwendet. Die Temperaturkompensation des Dehnungsmessstreifens ist notwendig, um den Einfluss der Temperatur auf die Messergebnisse zu verringern. Die Hauptgründe für die Einführung einer thermischen Kompensation bei Dehnungsmessstreifen sind:

-

Wärmeausdehnung des Messobjekts

-

Wärmeausdehnung des Messfühlers im Dehnungsmessstreifen

-

der Temperaturkoeffizient des Widerstands der Drähte, die den Dehnungsmessstreifen und die Messfühler verbinden